|

Ürün ayrıntıları:

|

| Malzeme: | UNS N07740, yaşla sertleştirilebilir bir süper alaşım | ||

|---|---|---|---|

| Vurgulamak: | östenitik paslanmaz çelik alaşımlı,yüksek performanslı süperalaşım |

||

Gelişmiş ultra süperkritik kazan için yüksek performanslı superalloy 740H (UNS N07740) semless tüp ve boru

1 ÜRÜN

Gelişmiş ultra süperkritik kazan için yüksek performanslı süper alaşım 740H (UNS N07740) semless tüp ve boru.

Standart yarı ürün formları arasında dikişsiz boru ve boru, yuvarlak çubuk, dövme vb.

2 EŞDEĞER TASARIM

UNS N07740, INCONEL® Alaşım 740H

3 bir UYGULAMALARINA

Alaşım 740H, kömür külü korozyonuna karşı direnç ile birlikte yüksek sıcaklıklarda yüksek mukavemet ve sürünme direncinin benzersiz bir kombinasyonunu sunan nikel bazlı, yağışla sertleştirilebilir bir süper alaşımdır. Alaşım başlangıçta bu bitkilerin kızdırıcı bölümlerinde A-USC kazan boruları olarak kullanılmak üzere hedeflenmiştir, ancak daha sonra kazan borularının bağlandığı buhar başlıkları için bir malzeme olarak uygulama için uyarlanmıştır. A-USC kazan boruları geleneksel boyutlardır [tipik olarak 1,5 ila 3 inç (38 ila 76 mm) dış çap]. Ana buhar başlık borusu boyutları, dış çapı 305 mm'den daha büyük ve duvar kalınlığı muhtemelen 1,5 inç'i (38 mm) aşan çok daha geniş bir boyut aralığına sahiptir. 760 mm dış çapa kadar kesintisiz buhar yeniden ısıtma boruları, 740H alaşımlı uygun bir ürün hattıdır.

4 GENEL BAKIŞ

Alloy 740H, gelişmiş ultra süperkritik güç üretimi için özel olarak tasarlanmış, yaşla sertleştirilebilir bir süper alaşımdır.

Dünyanın elektrik enerjisi talebi arttıkça hükümetler, toplumun karbon ayak izinin sera üzerindeki etkilerini en aza indirmek için emisyonların sıkı bir şekilde kontrol edilmesini de talep ediyorlar. Bu duruma rağmen, kömür, petrol ve doğal gaz enerji üretim tesisleri için ana yakıt olmaya devam etmektedir. Nükleer, gaz türbini, güneş ve rüzgar üretiminin artması beklenirken, 2035'te kömürün halen dünyadaki elektrik üretim kapasitesinin% 37'sini beslemesi bekleniyor. Bu nedenle, daha temiz ve daha verimli enerji üretiminin geliştirilmesi için güçlü bir itici güç var. Yakıt yakıtlı fosil kazanların verimliliği çalışma sıcaklığı ve basıncı ile artar. Gelişmiş ultra-süperkritik (A-USC) teknolojisiyle sonuçlanan kazan tasarımı için bu koşullarda kademeli artışlar olmuştur. A-USC kazanlarının% 50'nin üzerinde üretim verimliliği (HHV) sunması beklenir ve bunların çalışması karbon bazlı emisyonların kolayca toplanıp sekestre edilebileceği şekildedir.

A-USC yeteneğini geliştirmeye yönelik programlar şu anda tüm dünyada aktiftir. A-USC tesisleri daha yüksek sıcaklıklarda (700 ° ila 760 ° C) ve basınçlarda (35 MPa'ya kadar) çalışacağından, mukavemet ve korozyon direncinin zorluklarını karşılamak için nikel bazlı süper alaşımlar gereklidir. Alaşım 740H, bu zorlu hizmet koşullarında çalışmak için özel olarak geliştirilmiştir.

5 KİMYASAL YAPISI (ağırlıkça%):

Tablo 1 (ağırlıkça%)

| eleman | Cr | eş | Al | Ti | Nb * | Fe | C | Mn | Mo | Si | Cu | P | S | B | Ni |

| Min. | 23.5 | 15 | 0.2 | 0.5 | 0.5 | --- | 0.005 | --- | --- | --- | --- | --- | --- | 0.0006 | Bal |

| Nom. | 24.5 | 20 | 1.35 | 1.35 | 1.5 | 0.03 | 0.1 | 0.15 | |||||||

| Maks. | 25,5 | 22 | 2 | 2.5 | 2.5 | 3 | 0.08 | 1 | 2 | 1 | 0.5 | 0.03 | 0.03 | 0.006 | --- |

6 FİZİKSEL ÖZELLİKLER

Yoğunluk: ρ = 8,05 g / cm3 (0,291 lb / in 3 )

Erime sıcaklığı: 1288-1362 ℃ (2350-2484 ° F)

Elektrik özdirenci: 1.168μ Ω -m (702.7 circ-circ mil / ft)

7 METALOGRAFİ

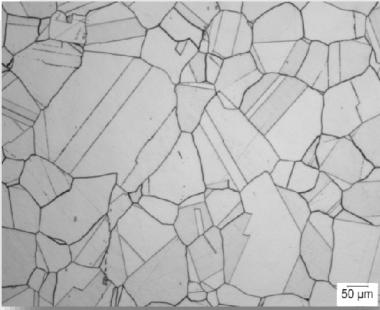

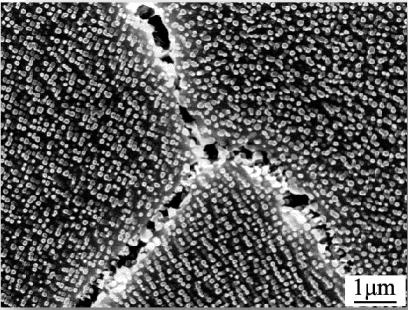

Alaşım 740H, östenitik bir yapı sergiler ve bir gama prime (γ ') Ni3 (Al, Ti, Nb) fazının çökeltilmesiyle yaşla sertleştirilir. Isıl işlem sırasında, niyobyum, alüminyum ve titanyum, güçlendirme için gerekli olan gama asal çökeltilerini oluşturur. Çözelti tavlanmış ve eskimiş durumda alaşım 740H ekstrüde edilmiş borunun mikro yapısı Şekil 1'de görülmektedir. Bu durumda gözlemlenen ikinci fazlar (Nb, Ti) (C, N) tipi, Cr 23C6 tipi birincil karbon-nitrürleri içerir. karbürler ve gama prime. A-USC servisi için öngörülen sıcaklık aralığı boyunca ilave maruz kalma, aynı fazların nispi miktarlarını değiştirmeye yarar. Şekil 2, çözelti tavlama işleminden sonra 740H alaşımının mikro yapısının bir SEM görüntüsünü ve ardından 750 ° C (1380 ° F) 'de 5000 saat boyunca maruz kalmayı göstermektedir.

Şekil 1 Çözelti tavlanmış ve eskimiş alaşım 740H borunun mikro yapısı. ASTM No. 3 Tane Boyutu - 200X büyütme - Kallings reaktifi etch.

Şekil 2 750 ° C (1380 ° F) 'de 5000 saat sonra alaşım 740H'nin mikro yapısı. SEM analizi, ayrı ayrı gamma ana partiküllerini ve tane sınırı karbürlerini ortaya çıkarır.

8 MEKANİK ÖZELLİKLER

Alaşım 740H, yüksek sıcaklıklarda yüksek mukavemet ve metalurjik stabilite sergiler.

ASTM B983 uyarınca mekanik özellikler gereksinimleri

| Şart | Çekme mukavemeti min. ksi (MPa) | Akma dayanımı min. ksi (MPa) | 50 mm (2 inç) uzama min. % | Sertlik Rc maks. |

| Çözelti tavlanmış + Yağışla sertleştirilmiş | 150 (1035) | 90 (620) | 20 | - |

9 KOROZYON DİRENCİ

Korozyon ve Isı Direnci

Yüksek krom içeriği ile 740H alaşımı, yüksek sıcaklıklarda korozyona karşı mükemmel direnç sunar. Bu, kazan boruları için özellikle dış kısımda yangın tarafı korozyonuna ve iç kısımda buhar tarafı korozyonuna maruz kaldıklarından önemlidir. Alaşım 740H, her iki koşul altında da kapsamlı bir şekilde değerlendirilmiştir.

Ocakbaşı Korozyonu

Gelişmiş ultra süperkritik (A-USC) kazan teknolojisini benimsemenin anahtarı, seçilen kazan borusu alaşımlarının yangın dayanımı korozyon direncinin çalışma buharı sıcaklığında (700.000 saatte 200 mm saatte 2 mm'den az metal kaybını garanti edeceğidir) Avrupa ve Asya'da ° C ve ABD'de 760 ° C). Kömür külü korozyonunun sadece alaşım bileşiminin değil, kömür kimyası ve kazan çalışma koşulları açısından kazan ortamının bir fonksiyonu olması özellikle önemlidir. Kömür bileşimi, kazan ortamını etkilediği için birincil faktördür. Ne yazık ki, kömür bileşimleri, tanınan dört birincil kömür türü içinde bile, büyük ölçüde farklılık gösterir, bu, mutlak, gerçek dünya, korozyon oranı tahminlerini imkansız değilse bile zorlaştırır.

Kömür tipik olarak, Kung'un gösterdiği gibi4 yanma sırasında H2S, S2, SO2, SO3 ve COS'a dönüşen önemli miktarda kükürt içerir. Klorürler, alkali ve alkalin topraklar, su içeriği ve toplam kül içeriği gibi diğer kömür bileşenleri de aynı şekilde ocak başı korozyonunda önemli bir rol oynamaktadır. Çalışma buhar sıcaklığı, oksi-yakıt (düşük NOx) ve emisyonları azaltma stratejileri gibi kazan çalışma koşulları, örneğin piritik sülfürü (FeS) azaltmak için kömürün yıkanması veya kömür sırasında SO2 oluşumunu iyileştirmek için kireçtaşı kullanılarak akışkan yataklı yanmanın kullanılması yanma da alaşım korozyon oranlarını etkiler.

10 ÇALIŞMA TALİMATI

Alaşım 740H, tipik olarak çözeltinin tavlanmış ve yaşla sertleştirilmiş durumda tedarik edilen, yaşla sertleştirilmiş bir süper alaşımdır.

Sıcak şekillendirme

Dövme veya sıcak haddeleme gibi sıcak şekillendirme işlemleri için önerilen sıcaklık aralığı 870 ° C (1600 ° F) ile 1190 ° C (2175 ° F) arasındadır.

tavlama

Tavlama uygulamaları, asgari 1100 ° C (2010 ° F) sıcaklığı belirleyen ASME kod durumu 2702'de, bir inç (25.4mm) kalınlık başına 1 saat, ancak 30 dakikadan az olmamak üzere açıklanmaktadır. Tavlama aralığı 1160 ° C (2125 ° F) kadar uzayabilir. Özel tavlama koşulları, ürün formuna ve amaçlanan uygulamaya bağlı olacaktır. Çözelti tavlamadan sonra su söndürme önerilir,

Yaşlanma sertleşmesi

ASME kod örneği 2702, alaşım 740H için yaş sertleştirme uygulamasını da belirtir. Yaşlanma, en az 4 saat boyunca 760 ° C (1400 ° F) ile 815 ° C (1500 ° F) arasındaki sıcaklıkta yapılmalıdır. Minimum yaşlanma süresi, ilave kalınlığın inç başına ½ saat oranında, kalınlığın 2 inç (50,8 mm) üzerindeki kalınlıklar için artırılmalıdır. Yaşlanmayı hava soğutması takip etmelidir. Kaynak sonrası ısıl işlem için yaş sertleştirme ile ilgili bu aynı talimatlara uyulmalıdır.

11 STANDART ÖZELLİKLER

Dikişsiz boru şeklindeki ürünlerin özellikleri ASTM B983'te belirtilmiştir.

Alaşım 740H, Kod Durumu 2702 tarafından Bölüm I yapımı (Güç Kazanları) ve Kod Durumu 190 tarafından ASME B31.1 kapsamında inşaat için ASME Kazan ve Basınçlı Kaplar Kodu tarafından onaylanmıştır. C (1472 ° F).

12 REKABET AVANTAJI:

(1) araştırma ve yüksek sıcaklık alaşım fazla 50 yıllık deneyim geliştirmek, korozyon direnci alaşım, hassas alaşım, refrakter alaşım, nadir metal ve değerli metal malzeme ve ürünleri.

(2) 6 devlet anahtar laboratuvarı ve kalibrasyon merkezi.

(3) Patentli teknolojiler.

(4) Ultra lıkta eritme işlemi: VIM + IG-ESR + VAR

(5) Mükemmel yüksek performans.

13 İŞLETME SÜRESİ

| minimum sipariş miktarı | tartışılabilir |

| Fiyat | tartışılabilir |

| paketleme Detayları | su önlemek, deniz nakliyatına, değirmen ihracat standart ambalaj |

| işaret | Sipariş başına |

| Teslimat süresi | 60-90 gün |

| Ödeme şartları | T / T, görüşte L / C, D / P |

| Tedarik Yeteneği | Ayda 300 metrik ton |

İlgili kişi: Mr. lian

Tel: 86-13913685671

Faks: 86-510-86181887