|

Ürün ayrıntıları:

|

| Malzeme: | Alaşım LF8 | ||

|---|---|---|---|

| Vurgulamak: | yüksek performanslı alaşımlar,yüksek mukavemetli özel alaşımlar |

||

Yüksek performanslı içten yanmalı motor egzoz valfi için alaşım LF8 (LF8 valf alaşımı)

ÜRÜN

Otomobil, lokomotif, traktör, gemi, tank, petrol kulesi, inşaat makineleri ve mobil güç istasyonu, vb için yüksek performanslı içten yanmalı motor (dizel motor ve benzinli motor) egzoz valfleri için alaşım LF8 (LF8 valf alaşımı). yüksek sıcaklıklarda mukavemet bağlantı elemanları.

ÜRÜN FORMU

Çubuk ve çubuk: teslimat koşulu haddelenmiş, ısıl işlem görmüş, oksidasyon, kireç çözme, tornalanmış, taşlanmış ve parlatılmış vb.

Diğerleri: disk, dikişsiz boru ve tüp, silindir, dövme, dövme blok vb.

BİR UYGULAMA

Alaşım LF8 esas olarak 750 ° C'ye kadar çalışma sıcaklığı altında yüksek performanslı içten yanmalı motorun egzoz valfinde kullanılır. Alloy LF8, oda sıcaklığında ve yüksek sıcaklıkta Alloy 80A'dan daha yüksek mukavemete ve sertliğe sahip olduğundan, 750 ° C'lik yüksek çalışma sıcaklığına kadar vana alaşımı için tercih edilen malzeme olması beklenir.

EGZOZ VANASI KROKİ

EGZOZ VANA ÜRETİM PROSEDÜRÜ

Boşluk → Elektrikli ısıtma üzgün kafa boş dövme → Boş kafa ve çubuk ısıl işlem → Sürtünme kaynağı → Kaba tornalama veya taşlama → Tornalama bitirme → Sabit uzunluk kesme → Sapın yarı ince öğütülmesi → Supap sapı krom kaplama → Sapın ince öğütülmesi → Bitmiş vananın NDT → Teslim

EGZOZ VANASI YÜZEY DURUMU

EGZOZ VANA ÜRETİM ALANI

KİMYASAL YAPISI (ağırlıkça%):

tablo 1

| Fe | Ni | eş | Cr | Zr | Ti | Pb | B |

| 5,0-7,0 | Denge | 2,0-4,0 | 17,0-19,0 | ≤0.15 | 3,5-4,0 | ≤0.0025 | ≤0.008 |

| Cu | C | Al | Mn | Si | P | S | Ti + Al |

| ≤0.20 | 0,03-0,08 | 2,0-3,0 | ≤1.00 | ≤1.00 | ≤0.015 | ≤0.010 | 5,50-7,00 |

GENEL BAKIŞ

İçten yanmalı motor egzoz valfleri yüksek sıcaklıkta gaz korozyonu ve yüksek stres hareketi ve diğer sert ortamlarda çalışır, egzoz valfi 600-800 ° C'ye kadar sıcaklığa dayanır. Alaşım 80A ve Alaşım 751, yaygın olarak kullanılan iki valf alaşımıdır. Çok miktarda uygulama ile Alloy 80A, yüksek sıcaklık performansı nedeniyle giderek daha fazla dikkat çekiyor. Alloy 80A'nın mikro yapısı ve özellikleri incelendikten sonra, Ti / Al oranındaki artışın oda sıcaklığında mekanik özellikleri önemli ölçüde iyileştirdiği bulunmuştur. Ti / Al nispeten düşük olduğunda, p-NiAl fazı kristalden çökelir ve malzemenin yüksek sıcaklıkta kırılmasına neden olur.

Emisyon azaltma gereklilikleri artmaya devam ettikçe, motor verimliliği gereklilikleri artmaya devam eder ve yanma odası sıcaklığı da daha da iyileştirilir. Egzoz valfi alaşımının yüksek sıcaklık performansı hakkındaki mevcut araştırmaya göre, Alaşım 80A ve Alaşım 751'in yaklaşık 700 ° C'de kullanılabileceği, ancak sıcaklık 750 ° C'ye ulaştığında, bu tür yüksek sıcaklık performansının alaşım yetersiz görünür ve genellikle çalışırken egzoz valfinin arızalanmasına neden olur. Bu nedenle, egzoz valfinin artan çalışma ortam sıcaklığına uyum sağlamak için, 750 ° C civarında çalışan Alloy 80A'dan daha iyi performansa sahip yeni bir valf alaşımının geliştirilmesi gerekir.

Egzoz valfi için alaşım LF8, Cr, Al, Ti ve Co'nun çöktürülmüş faz üzerindeki etkisini incelemek için Alloy 80A'ya dayanılarak geliştirilmiştir.

Çalışma, Cr içeriğinin artmasıyla birlikte, phase 'fazının biraz arttığını ve Cr'in phase' fazı üzerinde çok az etkisi olduğunu gösterdi. Cr içeriğinin artması önce karbür tipinin M7C3'ten M 23C6'ya dönüşümüne yol açtı ve daha sonra Cr içeriğinin artmasıyla M 23C6 sayısı arttı. Cr içeriği% 20'yi aştığında, alaşımda çok sayıda a-Cr fazı ortaya çıktı.

Al içeriğinin artmasıyla birlikte, phase 'fazı önemli ölçüde arttı, M 23C6 karbürleri hafifçe arttı, bu da Al'ın phase' fazının ana oluşturan elemanı olduğunu, ancak aynı zamanda M 23C6 karbürlerinin oluşumuna katıldığını gösterdi.

content 'faz içeriği Ti içeriğinin artmasıyla artmıştır, ancak Ti içeriği% 4.5'e ulaştığında, dengede çökelen fazda çok sayıda η kırılganlık fazı mevcuttu ve içeriği% 10.634'e ulaştı, bu nedenle alaşımdaki Ti içeriği % 3.5-4.0'dan.

Co içeriğinin artmasıyla birlikte, phase 'fazı ve M 23C6 fazı sayısı temelde değişmedi, bu da Co'nun phase' fazı ve M 23C6 fazı oluşumuna katılmadığını, ancak sadece katı çözelti formunda.

Analiz, Cr element içeriğinin artmasının, sadece karbür tipini değiştirmekle kalmayıp aynı zamanda M 23 C 6 miktarını da arttıran phase 'faz miktarını hafifçe artırdığını gösterdi. Cr elementi esas olarak oksidasyon ve korozyon direnci yeteneğini arttırır. . Ancak aşırı Cr içeriği a-Cr fazı oluşturabilir, bu nedenle içerik% 17-20 oranında kontrol edilmelidir. Al ve Ti'nin artışı phase 'fazının çökelmesini önemli ölçüde artırabilir ve phase' fazının önemli bir oluşturucu elementidir. Ancak Ti ve Al içeriğini artırmak phase 'faz içeriğini arttırsa da, η kırılganlık fazından kaçınmak için Ti + Al içeriği% 5.5-7.0 ve Ti / Al oranı 1.16-2.00 olmalıdır. Co ilavesinin phase 'fazı ve M 23C6 fazı üzerinde çok az etkisi olmuştur, ancak alaşımı katı çözelti ile güçlendirebilir. Co elementi, Al ve Ti elementlerinin rix matris içindeki çözünürlüğünü azaltabilir ve katı çözelti güçlendirme rolünü oynayabilir ve alaşımın mukavemetini arttırmak için uygun şekilde ilave edilebilir.

Yukarıdaki çalışmalara dayanarak, alaşımın oksidasyon direncini arttırmak için Cr içeriği arttırılmış, alaşımın maliyetini azaltmak için Fe içeriği arttırılmış ve Ni miktarı azaltılmıştır. Spesifik kompozisyon yukarıdaki tablo l'de gösterilmiştir.

METALOGRAFİ

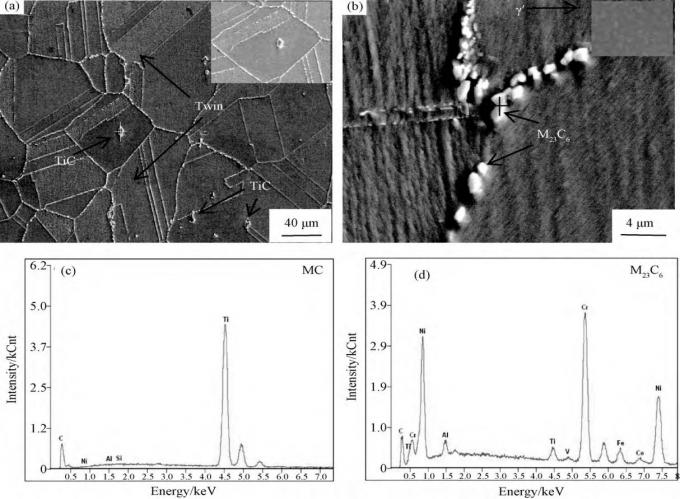

Şekil 1 Isıl işlemden sonra alaşımın mikro yapısını ve karşılık gelen enerji spektrumlarını gösteren SEM mikrografı

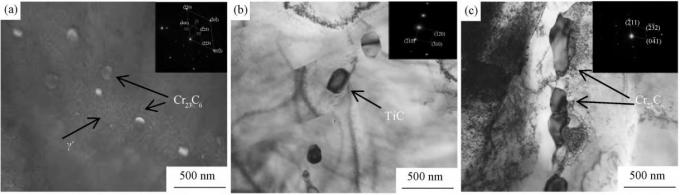

Şekil 2 Alaşımın çöktürülmüş fazları ve kırınım desenleri TEM mikrografı

Tablo 2 Isıl işlem sonrası alaşımın çökelme aşaması

Şekil 1 Isıl işlemden sonra alaşımın mikro yapısını ve karşılık gelen enerji spektrumlarını gösteren SEM mikrografları

(a) mikrograf taraması; (b) tane sınırı karbürleri; (c) M23C6'nın EDS spektrumu; (d) MC'nin EDS spektrumu

Şekil 2 Alaşımın çöktürülmüş fazlarının ve kırınım modellerinin TEM mikrografları

(a) pha'fazlar; (b) TiC fazı; (c) M 23 C6 fazları

Tablo 2 Isıl işlem sonrası alaşımın çökelme aşaması

| Çöktürülmüş fazlar | Kafes sabiti / nm | Kimyasal formül |

| γ' | ɑ0 = 0,357 - 0,358 | (Ni, Cr) 3 (Cr, Ti, Al) |

| MC | ɑ0 = 1.060 - 1.062 | TiC |

| M 23 C 6 | ɑ0 = 0,430 - 0,431 | (Ni, Cr) 23C6 |

Şekil 1 ve Şekil 2'den, ısıl işlemden sonra Alaşım LF8'in mikro yapısının çok sayıda tavlama ikizine sahip östenitik matris olduğu görülebilir. Tane büyüklüğü 20 mikron ila 150 mikron arasında değişir. γ ', M 23C6 ve TiC fazları çöktürülür. Termodinamik hesaplama sonuçlarına göre, L 'fazı, çökelme güçlendirmesinin rolünü oynayan Alaşım LF8'deki ana güçlendirme aşamasıdır. Phase 'fazı büyüdüğünde, sistemin kararsızlığını artırmak için arayüz enerjisi artırılacaktır. phase 'fazı ısıya dayanıklı alaşımın eskime sürecinde çökelir ve hem sıcaklıktan hem de zamandan etkilenir. Alaşım LF8'de phase 'fazı, 760 ° C / 5 saatlik yaşlanmadan sonra çok küçüktü. Phase 'fazı, şekil l'de gösterildiği gibi, tarama elektron mikroskobu (SEM) altında ayırt edilemedi. Matristeki küçük phase' fazı, şekil 2'de açıkça görülebiliyordu. . Boyut yaklaşık 20nm'dir. Alaşım LF8 kısa bir yaşlanma süresine sahiptir ve phase 'fazının daha küçük boyutu ve daha az içeriği, kalınlaşma veya büyüme olmadan çökelmenin ilk aşamasındaydı. Tablo 2, ısıl işlemden sonra Alaşım LF8'in kimyasal ekstraksiyonu ve X-ışını kırınım fazı analizinin kalitatif sonuçlarıdır. Tablodan γ 'ɑ kafes sabiti 0 = 0.357 ila 0.358 nm, γ' alaşımda Cr ile çözülür, phase 'faz miktarı Cr içeriğinin artmasıyla hafifçe artar. Şekil l'deki tarama fotoğraflarından görülebileceği gibi. 1 (b) ve Şekil 4'teki enerji spektrumu fotoğrafları 1 (d), Cr23C6, 400-800nm uzunluğunda kesintili bir elips gösteren ana çökeltilmiş karbürdür. Kısmen kristalde dağıtılan Cr 23C6, dairesel bir nokta şeklindedir. Tablo 5'ten bkz. Örgü sabiti ɑ 0 = 0.430 ila 0.431 nm, alaşımdaki Cr ve Ni, Cr 23C6 oluşturmak için M 23C6 içerisinde çözündürüldü. Tane sınırında dağıtılan Cr 23C6, tane sınırına göre bir çivi bağlayıcı görevi görür ve alaşımın yüksek sıcaklık mukavemetini etkili bir şekilde artırabilir. Sürekli dağıtılan Cr 23 C 6 fazı arayüz enerjisini azaltacaktır, ancak Cr 23 C6'nın süreksiz dağılımının tane sınırı sabitleme etkisi üzerinde daha iyi bir etkisi vardır ve boyut çok büyük olmamalıdır. Yaşlanma süresi çok uzunsa, Cr 23C6 fazı, alaşımın yüksek sıcaklık performansını etkileyecek şekilde agregasyon ve büyümeye eğilimlidir. Şekil 8'deki tarama fotoğraflarından görülebilir. 1 (a) ve Şekil 4'teki enerji spektrumu fotoğrafları 1 (c) kristalden çöken karbürlerin, az miktarda ve 500-1000 nm boyutunda küçük bloklar olan MC olduğu. İletim fotoğrafından (Şekil 2b), kısa bir çubuk biçiminde olan TiC de açıkça gözlenebilir. Tablo 2, göreceli olarak büyük olan MC fazının ɑ 0 = 1.060 ila 1.062 nm'lik kafes sabitini gösterir. TiC, birincil ve ikincil formlara ayrılabilir. Birincil TiC karbürler katılaştırma işleminde oluşur ve çoğunlukla tane sınırları içinde ve sınırlarında dağıtılır. TiC karbürlerin ortalama boyutu nispeten büyüktür. İkincil TiC, mat 'matrisinden çökeltilir veya sıcak işlenmiş alaşımların soğutma ve ısıl işlemi veya uzun süreli kullanım sırasında diğer fazlarla dönüştürülür. Birincil TiC, büyük boyutu, yüksek yağış ve çözünme sıcaklığı nedeniyle sıcak işleme ve ısıl işlemde nispeten kararlıdır. Termodinamik yazılımdan, 760 ° C denge fazında çöktürülmüş TiC denge fazının olmadığı görülebilir. Termodinamik yazılımla hesaplanan çökeltilmiş fazlar, çözülmemiş veya diğer geçiş fazları hariç, dengede çöktürülmüş fazlardı. Alaşımda bulunan TiC, çözünürlüğü yüksek olan kısımda az miktarda birincil TiC olmalıdır.

MEKANİK ÖZELLİKLER

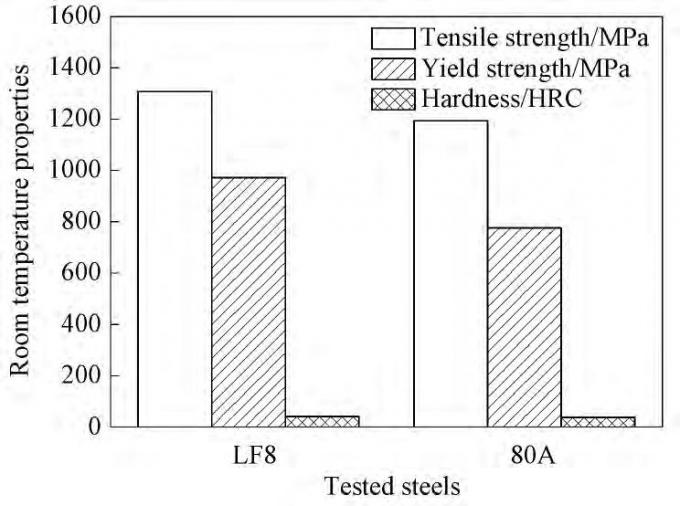

Şekil 3 Alaşımlı LF8 ve Alaşımlı 80A'nın çekme özelliklerinin ve sertliğinin karşılaştırılması

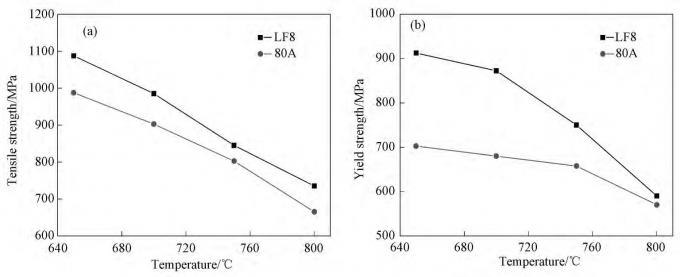

Şekil 4 Geleneksel ısıl işlemden sonra test edilen numunelerin yüksek sıcaklığında Alaşım LF8'in mekanik performansı

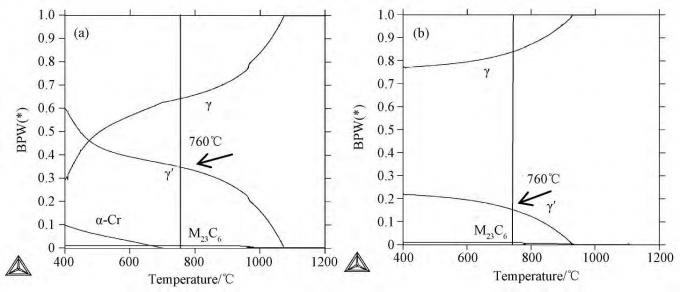

Şekil 5 Alaşımın denge termodinamik faz diyagramı

Şekil 3 Alaşımlı LF8 ve Alaşımlı 80A'nın çekme özelliklerinin ve sertliğinin karşılaştırılması

Şekil 4 Alaşımlı LF8'in geleneksel ısıl işlemden sonra test edilen numunelerin yüksek sıcaklığında mekanik performansı (a) gerilme mukavemeti; (b) akma dayanımı

Şekil 5 Alaşımın denge termodinamik faz diyagramı (a) Alaşım LF8 denge durumu termodinamik faz diyagramı; (b) Alaşım 80A alaşım denge durumu termodinamik faz diyagramı.

Şekil 3'te, Alaşım LF8'in sırasıyla 1307MPa gerilme mukavemetine ve 973MPa akma mukavemetine sahip olduğu ve sertliğinin 40.8HRC olduğu görülebilir. Alaşım 80A, oda sıcaklığında 1194MPa gerilme mukavemetine ve 776MPa akma mukavemetine sahiptir ve sertliği 37.6HRC'dir. Alaşım LF8, Alaşım 80A'dan sırasıyla% 8.6,% 20 ve 7.9 daha yüksektir.

Şekil 4 (a) 5 (b) 'den Alaşım LF8 ve Alaşım 80A'nın gerilme mukavemeti ve akma mukavemetinin sıcaklık artışı ile azaldığı görülebilir. 750 ° C'de Alaşım LF8'in gerilme mukavemeti ve akma mukavemeti 845MPa ve 750MPa iken 750 ° C'deki Alaşım 80A'nın gerilme mukavemeti sadece 802MPa ve 657MPa idi. Alaşım LF8'in gerilme mukavemeti ve akma mukavemeti, 750 ° C'deki Alaşım 80A'nınkinden önemli ölçüde daha yüksekti; bu, sırasıyla% 5.0 ve% 12.4 daha yüksekti.

Yaşlanan durumda çökelen fazın içeriği, boyutu ve dağılımı metal malzemenin mukavemeti üzerinde büyük bir etkiye sahiptir ve yaşlanma sonrası mikro yapının stabilitesi de alaşımın mekanik özellikleri üzerinde bir etkiye sahip olacaktır. γ 've karbürler nikel bazlı alaşımların önemli güçlendirme aşamalarıdır. Nikel esaslı ısıya dirençli alaşımlarda, and 've substrat arasında bir örgü ilişkisi vardır. Yaşlanmadan sonra, LI2 yapısının γ 've substrat arasındaki uyumsuzluk artar, bu daha kararlı bir kübik yapıya dönüştürülmesi kolaydır. 760 ° C / 5 saatlik yaşlanmadan sonra, alaşım LF8, phase 'fazının çökeltilmesi ve tane sınırından karbür ile güçlendirildi. Şekil 5, termik kireç termodinamik yazılımının hesaplama sonucudur. Denge fazı diyagramına göre, 760 ° C denge fazında Alaşım LF8 phase 'fazının çökelmiş içeriği% 27.21 ve Alaşım 80A sadece% 18.60 idi. Alaşım LF8, Alaşım 80A'nın equ 'denge çöktürülmüş fazından% 8.61 daha yüksekti. Bu, Alaşım LF8 içinde çöken γ 'fazının 760 ° C'de Alaşım 80A'ndakinden daha yüksek olduğunu gösterdi, bu nedenle Alaşım LF8'in mukavemeti teorik olarak Alaşım 80A'nınkinden daha yüksekti. Aynı zamanda, katı çözelti kuvvetlendirme etkisini arttırmak ve phase 'fazının çözünmesini azaltmak için alaşıma Co ilave edildi. Yüksek sıcaklıkta tane sınırındaki çatlaklar genellikle alaşımın erken başarısızlığının ana nedenleridir. Karbon, yüksek sıcaklıkta tane sınırına yayılma eğilimindedir, böylece tane sınırındaki Cr bakımından zengin karbürler birikir ve büyür ve son olarak alaşımın yüksek sıcaklık mukavemetini ve sertliğini azaltmak için lamel kırılgan faz oluşturur. Alaşımlı 80A, Alaşımlı 751 ve Alaşımlı 617 gibi nikel bazlı ısıya dayanıklı alaşımlarla karşılaştırıldığında, tanecik sınır karbürleri ısıl işlemden sonra Alaşım LF8'de süreksizdi. Bu morfolojiye sahip karbür, tahıl sınırını etkili bir şekilde çivileyebilir, alaşım tane sınırının yapışma gücünü artırabilir, tane sınır kayma direncini artırabilir, tane sınır çatlak kaynağı oluşumunu azaltabilir ve tane sınırının gerilmeye karşı direncini artırabilir.

Mekanik deneylerin veri analizi, Alloy LF8'in Alloy 80A'dan daha yüksek mukavemete ve sertliğe sahip olduğunu gösterdi ve 750 ° C'ye kadar çalışma sıcaklığında içten yanmalı motor egzoz valfi için tercih edilen alaşım malzemesi olması bekleniyordu.

REKABET AVANTAJI:

(1) araştırma ve yüksek sıcaklık alaşım fazla 50 yıllık deneyim geliştirmek, korozyon direnci alaşım, hassas alaşım, refrakter alaşım, nadir metal ve değerli metal malzeme ve ürünleri.

(2) 6 devlet anahtar laboratuvarı ve kalibrasyon merkezi.

(3) Patent teknolojileri.

(4) Ortalama tane büyüklüğü 9 veya daha incedir.

(5) Yüksek performans

İŞ DÖNEMİ

| minimum sipariş miktarı | tartışılabilir |

| Fiyat | tartışılabilir |

| paketleme Detayları | Su önlemek, denize uygun taşıma, fümigasyon olmayan ahşap kutu |

| işaret | Sipariş başına |

| Teslimat süresi | 60-90 gün |

| Ödeme şartları | T / T, görüşte L / C, D / P |

| Tedarik Yeteneği | Ayda 100 metrik ton |

İlgili kişi: Mr. lian

Tel: 86-13913685671

Faks: 86-510-86181887