|

Ürün ayrıntıları:

|

| Malzeme: | UNS N07080, dövme, yaşla sertleşebilen nikel-krom alaşımı | ||

|---|---|---|---|

| Vurgulamak: | yüksek performanslı alaşımlar,yüksek mukavemetli özel alaşımlar |

||

Yüksek güçlü içten yanmalı motor egzoz valfi için alaşım 80A (UNS N07080)

ÜRÜN

Otomobil, lokomotif, traktör, gemi, tank, petrol kulesi, inşaat makineleri ve mobil güç istasyonu vb.Için yüksek güçlü içten yanmalı motor (dizel motor ve benzinli motor) egzoz valfleri için Yüksek sıcaklık Alaşım 80A (UNS N07080)

EŞDEĞER TASARIM

GH4080A, NIMONIC® alaşımı 80A, VDM® alaşımı 80A (Nicrofer 7520 Ti), WN2.4952, 2.4631, NiCr20TiAl, ATGS3, NC20TA, 2HR1, 2HR201, 2HR401, 3HR601, DTD736B

GENEL BAKIŞ

UNS N07080, 815 ° C'ye (1500 ° F) kadar sıcaklıklarda servis için geliştirilmiş titanyum, alüminyum ve karbon ilaveleri ile güçlendirilmiş, yaşla sertleşebilen, nikel-krom alaşımıdır. Kalıpların ekstrüde edilmesi için yüksek frekansta eritme ve havada döküm ile üretilir. Dövme yapılacak formlar için elektroslag rafine edilmiş malzeme kullanılır. Vakum rafine edilmiş versiyonları da mevcuttur.

EGZOZ VANASI KROKİ

EGZOZ VANA ÜRETİM PROSEDÜRÜ

Boşluk → Elektrikli ısıtmalı baş boş dövme dövme → Boş baş ve çubuğun ısıl işlemi → Sürtünme kaynağı → Kaba tornalama veya taşlama → Tornalama bitirme → Sabit uzunluk kesme → Sapın yarı ince öğütülmesi → Supap sapı krom kaplama → Sapın ince öğütülmesi → Bitmiş vananın NDT → Teslim

EGZOZ VANASI YÜZEY DURUMU

EGZOZ VANA ÜRETİM ALANI

UNS N07080 TÜM ÜRÜN FORMU

UNS N07080, çubuk ve çubuk, tel, şerit, sac, dövme, dairesel boş, halka, ekstrüde kesit, boru ve tüp vb.

Çubuk ve çubuk teslim durumu: dövme, haddelenmiş, çekilmiş, ısıl işlem görmüş, oksitlenmiş, kireç çözülmüş veya turşu, bükülmüş, soyulmuş, taşlanmış veya parlatılmış

Şerit teslimat koşulu: soğuk haddelenmiş, ısıl işlem görmüş, turşu veya parlak tavlanmış

Dövme çubuk: 600mm çap maks.

Sıcak haddelenmiş çubuk: maks. 120mm çap.

Soğuk çekilmiş çubuk ve çubuk: dia.4.0mm - 25.0mm

Parlak çubuk ve çubuk: dia.4.0mm - 25.0mm

Soğuk çekilmiş tel: dia.0.10-10mm

Dairesel boşluklar, halkalar, dövmeler, ekstrüde kesit, boru ve boru gibi diğer şekil ve boyutlar talep edilebilir.

BİR UYGULAMA

UNS N07080 şu anda gaz türbini bileşenleri (bıçaklar, halkalar, pullar ve diskler), cıvatalar, nükleer kazan boru destekleri, döküm ekleri ve göbekleri ve otomobil egzoz valfleri için kullanılmaktadır.

Ek uygulamalar, bağlantı elemanları, yanmalı motorlardaki egzoz valfleri ve yukarıda belirtilen sıcaklık aralığında kullanılan diğer yüksek gerilimli bileşenlerdir.

KİMYASAL YAPISI (ağırlıkça%):

| Fe | Ni | eş | Cr | Zr | Ti | Pb | B |

| ≤1.50 | Denge | ≤2.0 | 18,0-21,0 | ≤0.15 | 1,80-2,70 | ≤0.0025 | ≤0.008 |

| Cu | C | Al | Mn | Si | P | S | |

| ≤0.20 | 0,04-0,10 | 1.00-1.80 | ≤1.00 | ≤1.00 | ≤0.020 | ≤0.015 |

FİZİKSEL MÜLKİYET

Yoğunluk: ρ = 8.19 g / cm 3

Erime aralığı: 1320-1365 ℃

(Diğer detay fiziksel özellikler broşürümüzde mevcuttur)

MEKANİK ÖZELLİKLER

UNS N07080'in aşağıdaki mekanik özellikleri, belirtilen yarı mamul formlarda ve boyutlarda tarif edilen şartlar ve spesifikasyonlar için geçerlidir (bkz. Daha büyük boyutlar için özellikler ayrıca kararlaştırılmalıdır.

Çözelti tavlı UNS N07080'in oda sıcaklığında ve aşağıdaki sıcaklıklarda yükseltilmiş sıcaklıklarda mekanik kısa süreli özellikleri

| Sıcaklık | Akma dayanımı1) Rp0.2 | Çekme mukavemeti2) Rm | A2'de kırık uzaması) | |||

| ° C | ° F | MPa | ksi | MPa | ksi | % |

| 20 | 68 | 600 | 87 | 930 | 135 | 20 |

| 100 | 212 | 586 | 85 | |||

| 200 | 392 | 568 | 82.2 | |||

| 300 | 572 | 560 | 81,2 | |||

| 400 | 762 | 540 | 78,3 | |||

| 500 | 932 | 520 | 75.4 | |||

| 600 | 1112 | 500 | 72.5 | |||

(1) DIN10302'ye göre değerler

(2) ASTM B637'ye göre

Aşağıdaki tablodaki DIN EN 10302'ye göre sürünme sınırı ve sürünme mukavemeti

Malzemenin sürünme direnci, ısıl işlemden sonra soğuk deformasyondan etkilenebilir.

| Sıcaklık | Sürünme limiti Rp 1.0 / 10 4 h | Sürünme Sınırı Rp 1.0 / 10 5 sa | Sürünme kopma mukavemeti Rm / 104 4 saat | Sürünme kopma mukavemeti Rm / 10 5 saat | |||||

| ° C | ° F | MPa | ksi | MPa | ksi | MPa | ksi | MPa | ksi |

| 500 | 932 | 723 | 105 | 640 | 92.8 | 745 | 108 | 587 | 85.1 |

| 550 | 1020 | 619 | 89.8 | 544 | 78,9 | 582 | 84.4 | 416 | 60.3 |

| 600 | 1112 | 528 | 76.6 | 419 | 60.8 | 433 | 62.8 | 272 | 39.5 |

| 650 | 1.200 | 396 | 57.4 | 256 | 37,1 | 300 | 43.5 | 157 | 22.8 |

| 700 | 1292 | 240 | 34.8 | 159 | 23.1 | 186 | 27 | 75 | 10.9 |

| 750 | 1,380 | 155 | 22.5 | 99 | 14.4 | 114 | 16.5 | 37 | 5.37 |

| 800 | 1472 | 100 | 14.5 | 82 | 11.9 | 70 | 10.2 | 20 | 2.9 |

(Diğer detay mekanik özellikler broşürümüzde mevcuttur)

KOROZYON DİRENCİ

UNS N07080, döngüsel sıcaklık değişiklikleri altında oksidasyona karşı yüksek bir dirence sahiptir. Alaşım, aşamalı korozyon ve oksidasyon saldırılarına karşı koruyan sıkıca yapışan bir oksit tabakası (Cr203) oluşturur. Alaşım 1000 ° C'ye (1832 ° F) kadar ölçeklenmeye karşı dayanıklıdır. Malzeme, ağır yağ ile çalışan motorlarda egzoz valfleri için vanadyum pentoksit, sodyum ve sülfür bileşiklerine karşı direncini kanıtlamıştır.

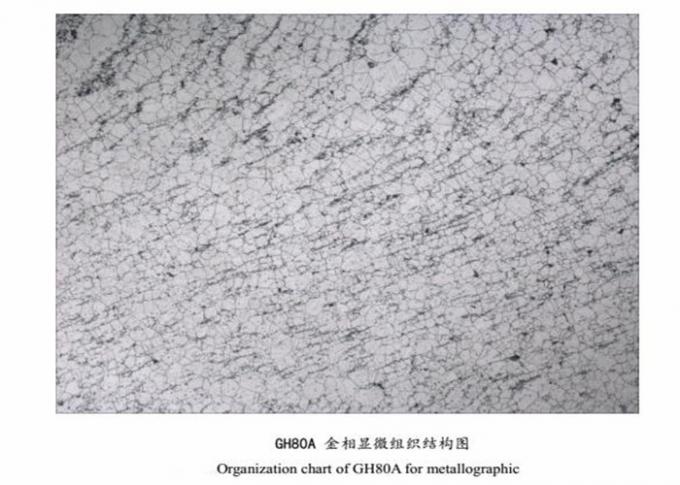

MİKRO

UNS N07080, precip'-çökeltileri (Ni3 (Al, Ti)) ile gücünü koruyan, titanyum ve alüminyum katkılarıyla yaşla sertleşebilen, östenitik bir nikel-krom alaşımıdır.

FABRICATING

UNS N07080 hem sıcak hem de soğuk olarak kolayca oluşturulabilir ve ayrıca işlenebilir. Bununla birlikte, mekanik özelliklerin ac-sayısını alan makineler, herhangi bir işleme çalışması için gereklidir.

Isıtma

Isıl işlem öncesinde ve sırasında iş parçalarının temiz ve kirletici maddeler içermemesi önemlidir. Kükürt, fosfor, kurşun ve diğer düşük erime noktalı metaller ısıl işlem sırasında hasara neden olabilir. Bu tip kirlenme aynı zamanda işaretleme ve sıcaklık görüntüleme boyalarında veya kalemlerinde ve ayrıca yağlama gresinde, yağlarda, yakıtlarda ve benzer malzemelerde bulunur. Yakıtlar mümkün olduğunca düşük bir kükürt içeriğine sahip olmalıdır. Doğal gaz, ağırlıkça% 0.1'den daha az sülfür içermelidir. Azami sülfür içeriği ağırlıkça% 0.5 olan ısıtma yağı da uygundur. Elektrikli fırınlar hassas sıcaklık kontrolü ve yakıt nedeniyle kirletici madde bulunmaması nedeniyle tercih edilecektir. Fırın sıcaklığı nötr ve hafif oksitleyici arasında ayarlanmalı ve yükseltgenme ile indirgeme arasında değişmemelidir. İş parçaları alevlerle doğrudan temas etmemelidir.

Sıcak w orking

UNS N07080, hızlı soğutma ile 1050-1200 ° C (1920-2190 ° F) aralığında sıcak işlenmelidir. Dayanıklılık mukavemetinin sürünme direncinden (örn. Vanalar) daha fazla odaklandığı özel uygulamalar için, ince taneli bir mikroyapı elde etmek için bu sıcaklık penceresi aşağı doğru genişletilmelidir. 980 ° C (1796 ° F) aşağı düşmemelidir. İş parçaları, ısınmak için sıcak oluşturma sıcaklığına kadar ısıtılmış fırına yerleştirilir. Sıcaklık eşitlendikten sonra, her 100 mm iş parçası kalınlığı için en az 60 dakikalık bir tutma süresi gözlenmelidir. Bundan sonra, iş parçaları hemen çıkarılır ve belirtilen sıcaklık penceresi sırasında oluşturulur. Eğer 980 ° C (1800 ° F) bir sıcaklığın altına düşerse, iş parçası yukarıda açıklandığı gibi ısıtılmalıdır, aksi takdirde daha sıcak şekillendirme için çok sağlam olacaktır. Mekanik özelliklerin ve korozyon direncinin optimizasyonu için sıcak şekillendirme sonrası ısıl işlem önerilir.

Soğuk algınlığı

UNS N07080, solüsyon tavlı halde ideal olarak soğuk şekillendirilmiştir. Malzemenin östenitik paslanmaz çeliklerden önemli ölçüde daha yüksek bir iş sertleşme oranı vardır. Bu, şekillendirme araç ve ekipmanlarının tasarımı ve seçimi sırasında ve şekillendirme işlemlerinin planlanması sırasında dikkate alınmalıdır. 1040 ° C'de (1904 ° F) ara tavlama ve ardından hızlı soğuma, daha fazla şekillendirilebilirliği geri kazanmak için yüksek soğuk şekillendirme sıcaklıklarında gerekli olabilir.

Kireç çözme ve asitle temizleme

Yüksek sıcaklık malzemeleri kullanımda koruyucu bir oksit tabakası geliştirir. Kireç çözme gerekliliği bu nedenle siparişte kontrol edilmelidir. UNS N07080 oksitleri ve kaynakların etrafındaki renk değişimleri paslanmaz çeliklerden daha güçlü yapışır. Çok ince aşındırıcı bantlar veya taşlama diskleri kullanarak taşlama tavsiye edilir. Taşlamanın (taşlama yanması) neden olduğu renk bozulmalarından kaçınılmalıdır. Dekapaj yapılacaksa, dekapaj süreleri (tüm yüksek sıcaklıklı malzemeler için olduğu gibi) kısa tutulmalıdır, aksi takdirde kristaller arası korozyon saldırısına maruz kalabilirler. Ayrıca, asitleme hattının sıcaklığı da kontrol edilmelidir. Nitrik-hidroflorik asit karışımlarında dekapaj işleminden önce, yoğun oksit tabakaları raspa veya öğütme ile imha edilmeli veya tuz banyolarında ön işlemden geçirilmelidir.

talaşlı

Çözeltiyle tavlanmış durumda UNS N07080'in işlenmesi daha kolay ve aletler üzerindeki zorlanma daha az olsa da, yaşla sertleştirilmiş durumda daha iyi yüzey kalitesi elde edilir. Bitmiş ürünün yüzey kalitesi ve boyutsal doğruluğu açısından en iyi sonuçlar, sertleşmeden önce ön işlem ve yaşla sertleştirilmiş durumda bitirme ile elde edilir. Düşük alaşımlı östenitik paslanmaz çeliklere kıyasla sertleşme çalışma eğiliminin artması nedeniyle, daha düşük bir kesme hızı seçilmeli ve kesici takım daima takılı kalmalıdır. Önceden oluşturulmuş bir çalışma ile sertleştirilmiş bölgenin altına kesmek için yeterli bir talaş derinliği önemlidir.

Nimonic 80A, tüm işleme operasyonları için tamamen ısıl işlem görmüş durumda olmalıdır. Bu durumda yüksek malzeme sertliği (250-350 HV) sıkı işleme tekniklerinin kullanılmasını gerektirir.

Kaynak

UNS N07080 tabakası, direnç kaynağı işlemlerinden herhangi biri ile kolayca birleştirilir. TIG veya MIG (daldırma veya darbeli transfer) gibi geleneksel işlemlerle füzyon kaynağı, yaklaşık 5 mm'ye (0,2 inç) kadar olan kesit kalınlıkları için tatmin edicidir. Bu kalınlığın üzerinde, kaynakta ve ısıdan etkilenen bölgede mikro çatlama meydana gelebilir.

Elektron ışını, sürtünme, atalet ve flaş alın kaynağı 5'ten (0,2 inç) daha büyük kalınlıklar için başarıyla kullanılmıştır.

Nikel alaşımlarının kaynağı için normal önlemler alınmalı ve çözelti ile işlenmiş malzeme üzerinde kaynak yapılmalıdır. Optimum özelliklerin elde edilmesi için kaynak sonrası ısıl işlem gereklidir.

ISI TEDAVİSİ

Genel olarak, UNS N07080'in ısıl işlemi üç aşama içerir:

(1) 1050-1080 ° C'de (1922 - 1976 ° F) 8 saat boyunca çözelti tavlaması ve ardından hava soğutması.

(2) Tavlamayı 24 saat boyunca 840-860 ° C'de (1544 - 1580 ° F) stabilize etme, ardından hava soğutması.

(3) 1690 için 690-710 ° C'de (1274 - 1310 ° F) yaş sertleştirme tavlaması ve ardından hava soğutması.

Dengeleyici tavlama, tane sınırlarındaki karbürleri özel olarak ortadan kaldırmak için kullanılır. Özellikle yüksek mukavemetli artan γ'-çökeltiler, sonraki yaş sertleşmesi sırasında üretilir. Sürünme direnci (örn. Vanalar) yerine dayanıklılık mukavemetinin odaklandığı uygulamalar için, çözelti tavlaması, 1010-1050 ° C (1850–1922 ° F) arasındaki sıcaklık aralığında meydana gelmelidir. bu uygulama için zararlı olacaktır. Mekanik özellikler, şekillendirme ve ısıl işlem parametrelerindeki değişiklikler yoluyla geniş bir aralıkta spesifik olarak ayarlanabilir. Her ısıl işlem için, malzeme tavlama sıcaklığına kadar ısıtılmış fırına sokulmalı ve “Isıtma” bölümünde belirtilen bilgilere uyulmalıdır.

STANDART ÖZELLİKLER

Çubuk, çubuk, tel ve dövme

BS 3076

BS HR 1

BS HR 601

ASTM B637 / ASME SB637

AECMA PrEn 2188/2199 / 2190/2396/2397

AIR 9165-37

DIN 17240

DIN EN 10090

Levha, levha ve şerit

BS HR 201

AECMA PrEn 2191

DIN 17742

DIN EN 10302

ISO 6208

Boru ve Tüp

BS HR 401

REKABET AVANTAJI:

(1) araştırma ve yüksek sıcaklık alaşım fazla 50 yıllık deneyim geliştirmek, korozyon direnci alaşım, hassas alaşım, refrakter alaşım, nadir metal ve değerli metal malzeme ve ürünleri.

(2) 6 devlet anahtar laboratuvarı ve kalibrasyon merkezi.

(3) Yüzlerce patent teknolojisi.

(4) Ortalama tane büyüklüğü 9 veya daha incedir.

İŞ DÖNEMİ

| minimum sipariş miktarı | 500 kilogram |

| Fiyat | tartışılabilir |

| paketleme Detayları | Su önlemek, denize uygun taşıma, fümigasyon olmayan ahşap kutu |

| işaret | Sipariş başına |

| Teslimat süresi | 60-90 gün |

| Ödeme şartları | T / T, görüşte L / C, D / P |

| Tedarik Yeteneği | Ayda 100 metrik ton |

İlgili kişi: Mr. lian

Tel: 86-13913685671

Faks: 86-510-86181887